锂离子电池在正常使用条件下一般是安全的,但在生产过程中存在个别缺陷,以及高温、短路、过充放电、振动、挤压和冲击等误用或滥用情况下,电池在使用过程中会发生热反应产生大量热量,如果不能及时散发会引起热失控,从而可能导致电池着火爆炸。

为了评价锂离子电池的安全性,国内外提出了多项安全测试标准,如ISO12405-3 IEC62133UL1642UN383。本文结合目前国内电动汽车动力电池标准GB/T314852015和电池组标准GB/T31467.3-2015,对电池热失控容易发生的几种情况进行分析讨论。

锂离子电池安全稳定性测试项目:

1.1电池钉刺试验:

钉刺试验用耐高温钢针ф5mm~ф8mm(针尖锥角45°~60°,针面光滑无氧化层和油污),速度为( 25±5)mm/s从电池极板方向通过钢针几何中心靠近穿孔面的位置留在电池内观察1h。在此过程中,电池不应爆炸和着火。模块化针刺测试使用稍粗的钢针以相同的速度,从垂直于电池极板的方向依次穿过至少3个单体电池(钢针留在电池内)观察1h。在此过程中,电池模块不应爆炸或着火。

钢针刺破电池隔膜后,电池正负极板与钢针形成环路,导致电池内部短路,产生大量热点。当温度达到130℃时,一般隔膜开始收缩熔化,使电池正负极接触面积变大,进一步形成内部短路现象。电池满电时,正负极处于亚稳态,当温度超过180℃时,正负极会与电解液发生强烈的放热反应,产生大量气体(包括大量可燃性有机气体和少量氧气)。

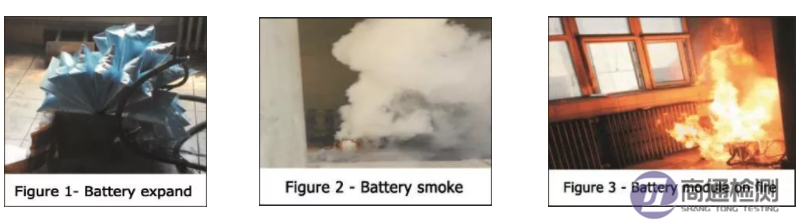

当温度上升到240℃以上时,含氟粘合剂开始与锂碳发生剧烈反应,放出大量热量 链状碳酸盐在热电解液中闪点低,易产生明火 大多数情况下,钢针扎孔电池在高温下容易喷出可燃物在空气中点燃形成喷火现象(如图1所示)。在做模组电池的针刺测试时,模组电池电压较高,瞬时电流较大时针刺造成内部短路,电池热失控时更易发生引燃和爆炸了。

三元材料体系锂离子电池的电压平台比锂离子体系锂离子体系锂离子电池电压平台高,合格率很低进行针刺试验时。2016年12月30日,国家四部委发布《新能源汽车推广补贴方案及产品技术要求》,规定电动汽车用动力电池安全及试验方法中的针刺试验(标准号GB/T31485-2015628638)不予执行。起草组认为,针刺试验与国外IEC62660-2和IEC62660-3标准中的实际失效模式不符,并未采用针刺试验来评价电池的安全性。

目前,如何调整针刺测试参数很难完全复制实际使用中的故障情况。然而,各类测试要求很难完全复制实际的失效条件测试,这只是间接反映了从失效模式中提取的一些典型失效模式。在实际应用中,必然存在异物刺入电池造成电池短路的可能。除了iec的两个标准,SAEJ2464和UL2580,对于针刺的要求也有明确规定。在这些方面,国家标准要求有所降低。如今的纯电动汽车市场,电池能量密度越来越高,测试条件下电池失效的危险程度也在上升。

1.2电池短路测试:

单体短路的要求是通过外部短路10min,单体电池正负极小于5mΩ观察1h。在此过程中,电池不应爆炸和着火。模块短路需电池模块通过外部短路10min 外部线路电阻应小于5mΩ 观察1h。在此过程中,电池模块不应爆炸或着火。

以60Ah三元材料电池模组短路测试为例,满电模组电池电压为204V,短路电阻为3m2,测试时发现电池持续放电电流短路过程中瞬态最大电流3293A 约3000A。

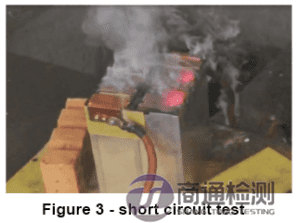

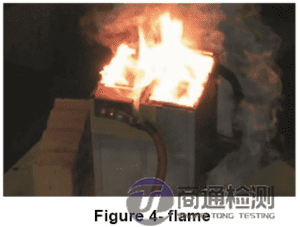

短路过程中产生的大电流会导致锂离子电池内部产生大量热电池温度迅速升高。在高温作用下,电池内部会发生正负极材料与电解液之间的放热反应和产气反应。汽化的电解液和其他可燃气体会冲破电池外壳,扩散到空气中,如图3所示,而高温会点燃闪点较低的链状碳酸盐,形成图4所示的电池起火现象。

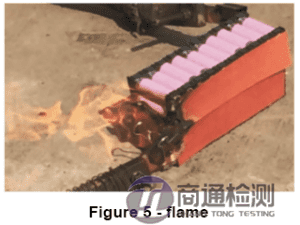

另一种可能是短路引起电池外部起火。短路时电池温度持续升高,高温会点燃电池外部的易燃支架导线或非阻燃电池保护皮如图5所示。

1.3 电池过充测试

单体电池以1 I 1 (A)电流恒流充电至电压达到企业技术条件规定的充电终止电压的15倍或充电时间达到1h后,停止过充电。观察1h。在此过程中,电池不得爆炸或着火。模块电池过充也是以1 I 1 (A)电流恒流充电至任一单体电池电压达到企业技术条件规定的充电终止电压的15倍或充电时间达到1h后停止充电,以及观察1h。在此过程中,电池不得爆炸或着火。

在过充试验初期,碳负极表面首先发生放热分解反应,形成固体电解质边界膜(SEI)亚稳层。继续充电,电池电压继续升高,电池温度继续升高。除了本文所述的正负极与电解液发生反应外,高电压也会引起电解液的分解。因此,电池内部会产生大量气体,电池会严重膨胀(如图1所示)。继续充电。在高温高压的作用下,电池内部喷出大量气体,形成浓烟,如图2所示。当这种情况发生时,

另一种电池起火可能发生在多节电池并联再串联的模组短路测试中。当电池因产气膨胀而严重变形时,电池外部的正负极极耳在连接片的作用下相互接触,造成短路起火,如图4所示。

1.4电池挤压试验

单体挤压件为半径为75mm的半圆柱体(半圆柱体的长度大于挤压电池的尺寸),挤压方向应垂直于电池极板的方向。以(5±1)mm/s的速度按压电池,出现下列情况之一后停止:电压达到0V或变形达到30%或压碎力达到200kn,观察1h。在此项目中,电池不得爆炸或着火。module crush使用的crush plate和single crush类似。挤压方向与整车布局中电池模组最容易被挤压的方向一致(如果没有最容易被挤压的方向,则垂直单体排列方向施压)电池)。当电池模组以(5±1)mm/s变形达到30%或挤压力达到一定值时,停止保持10min,观察1h。在此过程中,电池模块不得爆炸或着火。

挤压导致电池热量失控的情况有两种:挤压压力使电池变形,内部隔膜破裂。电池中正负极板接触引起的反应类似于针刺试验中的反应,导致电池起火爆炸,如图5所示;第二种情况类似于短路测试。电池变形后,正负极极耳接触形成电池外部短路现象,最终发生起火爆炸,如图6所示。

2.GB/T314673-2015安全测试

GB/T314673-2015标准针对电动汽车用锂离子动力电池组及系统的安全要求和测试方法。安全测试项目16项。动力电池组及系统的电性能安全测试(过放保护、过充保护、短路保护、过温保护)均属于保护性测试。即如果电池组或系统在测试过程中有继电器断开、保险丝熔断等保护动作,则测试通过,一般不会出现热失控。总体来看,锂离子动力电池组或系统热失控所占比例较小,主要集中在振动和挤压试验过程中。

2.1振动试验

将测试对象安装在振动台上。振动测试在三个方向上进行,从z轴开始,然后是Y轴,最后是x轴。对于安装在其他位置的试验对象,每个方向的试验时间为21h。测试过程中,监控被测物内部最小监控单元的状态,如电压、温度等。振动试验后观察2h,电池组应无漏液、破壳、起火、爆炸等现象。试验后的绝缘电阻应不小于100Ω/V。

在长期振动的过程中,模组电池的绝缘片容易脱落或磨损,正负极极耳与电池包外壳接触或接触形成短路,导致电池热失控。电池,如图7所示。同时,在振动过程中,还发现电池的连接部分产生了很强的应力,在极耳处极耳处极耳处极耳处极耳处光亮连接静态下,如图8所示。

GB/T314673-2015的振动标准相对于其他标准过于严格,很多电池组在振动测试时会出现热失控。1号修正案将振动标准改为电池包或系统15min正弦波振动,振动频率由7Hz提高到50Hz再恢复到7Hz。该循环应在制造商指定的电池组或系统安装位置的垂直方向上在 3 小时内重复 12 次。振动后运行 1 个标准循环。试验结束后,在试验环境温度下观察1h。要求:电池组或系统连接可靠,结构完好。电池组或系统无漏液、破壳、起火或爆炸;试验后的绝缘电阻应不小于100Ω/V。

修改令实施后,电池组热失控现象很少发生。电池组的振动测试标准应根据电动汽车在一般道路上行驶的路谱制定。过严过松都不合适。因此,尽快制定并实施参数正确、步骤完善的电池组振动标准是当前的工作重点。过严过松都不合适。因此,尽快制定并实施参数正确、步骤完善的电池组振动标准是当前的工作重点。过严过松都不合适。因此,尽快制定并实施参数正确、步骤完善的电池组振动标准是当前的工作重点。

2.2电池组挤压测试

电池组的挤压采用半径为75mm的半圆柱体,半圆柱体的长度大于试品的高度,但不超过1m。当破碎力达到200kn或破碎方向破碎变形达到整机尺寸的30%时停止破碎。保持10min,观察1h。电池组应无着火、爆炸等现象。

在电池包压碎测试中发现,通过压碎测试的电池包一般在压碎力达到200kn后停止测试。如果电池组外壳强度不够,电池组变形达到30%,一般会发生火灾(如图9)。因为电池组变形后,电池组内部的部分电池变形甚至会超过80%。在这种情况下,电池组内部的单体或模组就会发生热失控。

修正案一将破碎头破碎力由200kn改为100kn,其他标准不变。整车实际运行中,碰撞后的挤压力是不确定的,电池的变形可能非常巨大。因此,很多电动车在发生碰撞事故时都会着火。

3.总结:

锂离子动力电池由于个别原因或在误用、滥用的情况下会发生一系列反应,导致热失控和电池起火爆炸。正确的参数和规范的测试标准是验证电池安全性的重要手段。本文介绍了电池单体、模组、电池组和系统容易发生热失控的几个代表性试验,分析了热失控的原因和机理。目前锂离子动力电池还不完善,安全问题是制约新能源产业的首要问题。

商通检测提供电池的相关测试认证服务:

运输和电池运输的 UN 38.3 测试:

1.热测试

2.高空模拟

3.冲击试验

4.影响

5.耐振性

6.外部短路

7.过充

8.强制放电

根据 IEC 62133-1-2 安全要求对用于便携式应用的便携式密封二次电池(以及由其制成的电池)进行的测试IEC 60086 原电池测试

根据 IEC 62619 对工业用电池进行测试

UL 1642 锂电池测试

IEC 61960-3棱柱形和圆柱形锂二次电池和由其制成的电池的测试

根据客户具体要求进行测试

CB 认证(例如根据 IEC 62133)